Срок службы ленточной пилы и что на него влияет. Часть 5.

Продолжение. Предыдущие статьи: Часть 1, Часть 2, Часть 3, Часть 4.9. ПРОЧИЕ ФАКТОРЫ.

К прочим факторам, влияющим на долговечность пилы, следует отнести:

- Тип распиливаемого материала. Чем материал тверже и смолистее, тем скорее порвется пила.

- Скорость входа пилы в заготовку. Чем резче пила входит в заготовку и чем чаще она это делает тем хуже для пилы. Особенно это актуально для установок второго ряда, где заготовки могут быть достаточно короткими и метод подачи заготовки в станок (торец в торец либо с промежутками) может решающим образом сказаться на работоспособности пилы.

- Холостое вращение пилы. Важнейший фактор, влияющий на ее жизнестойкость. Особенно это актуально для пилорам первого ряда, работающих с бревном. На этих рамах оператор действительно пилит в лучшем случае 50 процентов рабочего времени. Остальное время он работает с бревном, то есть кантует его, зажимает, разжимает и так далее. В случае если в то время, когда пила непосредственно не пилит дерево, ее останавливать, это значительно продлит ей жизнь. Для этой цели на пилорамах предусмотрено «сцепление». Однако, редко кто им пользуется в реальной жизни, а зря.

- Оставление пилы в натянутом состоянии после смены. Если таковое имело место, немедленно снимите пилу, выверните ее и повесьте отдыхать. В противном случае вы ее выбросите в этот же день с очень высокой степенью вероятности. Это уже не говоря о том, что оставляя пилу в натянутом состоянии на ночь вы статически деформируете бандажные ремни, они теряют форму и начинают «бить» что также не продлевает жизнь пилы.

- Наконец, неправильная заточка. Заточке как таковой, подбору формы зуба и разводки пилы под каждую конкретную породу дерева и внешние условия читайте ниже.

ПРАКТИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО РАБОТЕ С ЛЕНТОЧНЫМИ ПИЛАМИ.

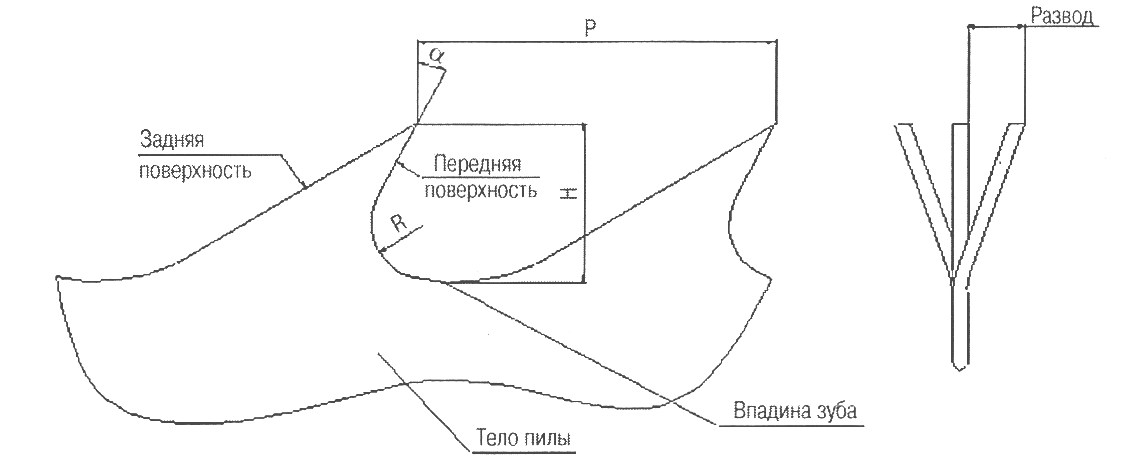

Р- шаг зуба, R- радиус впадины , Н-высота зуба, а- угол заточки зуба

Уточним некоторые термины и остановимся на параметрах полотна, определяющих его долговечность и производительность:

Шаг зуба - это расстояние между двумя зубьями. Измеряется в миллиметрах или дюймах.

Высота зуба - это расстояние от основания зуба до его вершины. Измеряется в миллиметрах.

Угол заточки - это угол, между передней поверхностью зуба и плоскостью, перпендикулярной спине пилы, измеряется в градусах.

Развод - это отклонение зуба от вертикали, измеряется в миллиметрах или дюймах.

Этими основными понятиями мы будем пользоваться в дальнейшем.

Итак, шаг зуба - величина неизменная для данной пилы, какой бы он ни был: 19; 22; 25 мм.(3/4"; 7/8”; 1"). При переточке пилы следует стремиться к тому, чтобы сохранить его неизменным во что бы то ни стало. Ошибка в 0,1 мм на зубе совершенно недопустима, и вот почему. На пиле длиной 4020 мм при шаге 22 мм 183 зуба. Ошибка в 0,1 мм на зубе даст «набегание» размера 18 мм то есть почти на целый зуб. Не забывайте, что с каждой последующей переточкой ошибка, если таковая имеется, будет накапливаться.

Основных причин изменения шага пилы четыре:

Во-первых - Потерявший форму заточной круг. Может привести не просто к потере шага пилы, а, вообще, к полной катастрофе. На форме заточного круга надо остановиться особо, так как 90 процентов неудач при заточке ленточных пил связаны именно с потерей заточным кругом своей формы. Оптимальная форма круга подбирается каждым заточником индивидуально, опираясь на рекомендации производителя заточного станка. Почему «подбирается»? Да потому, что не существует двух одинаковых заточных станков. Неточности при производстве компенсируются индивидуальной подгонкой. Именно индивидуальная подгонка позволяет добиться от неказистого на вид станка выдающихся результатов. Итак, что происходит с камнем в процессе точения пилы, особенно пилы каленой по всей ширине. Камень «осыпается» и теряет первоначальную форму. Это приводит к:

- изменению угла заточки,

- изменению радиуса у основания зуба,

- изменению формы впадины,

- изменению высоты зуба.

Изменение радиуса у основания зуба, в свою очередь, приводит к изменению шага зуба, что окончательно гробит пилу. Итак, чрезвычайно важно поддерживать форму камня неизменной. Как этого добиться:

- Возьмите камень потверже (не забывайте, что твердость зуба может доходить до HRc 68). Лучше применять импортный.

- Придайте камню правильную форму, опираясь на рекомендации производителя и собственный опыт.

- Точите зуб не только по передней и задней поверхности, но и по всей впадине.

- Снимайте как можно меньше металла, лучше пройти пилу несколько раз.

- Подправляйте камень после каждого полного круга заточки.

- И еще один практический совет: сделайте так, чтобы на заточном участке было светло, это избавит Вас от многих неприятностей.

В-третьих - Сработавшаяся сошка- толкатель. Большинство заточных станков передвигают пилу, толкая зуб специальной сошкой. От состояния этой сошки и ее привода во многом зависит равномерность подачи и, как следствие, постоянство шага пилы. Хуже всего, если сошка болтается из стороны в сторону. Это может привести к тому, что одни зубы она толкает более сработавшейся частью, а другие менее сработавшейся, что приводит к изменению шага пилы. Этот порок легко устраним при помощи обыкновенной круглой канцелярской резинки. Слегка притяните сошку к чему-нибудь при помощи резинки - и все люфты устранены. Теперь сошка толкает полотно одним и тем же местом. Не старайтесь бороться с люфтом при помощи подгонки деталей кулачкового механизма, это пустая трата времени. Сама сошка должна быть выполнена из закаленной стали, либо иметь закаленную вставку, которой она и должна толкать пилу. Радиус толкателя не должен превышать одного миллиметра. Следите за его состоянием, при необходимости поправляйте форму толкателя, либо меняйте вставку. Кстати, сошка должна толкать именно тот зуб, который пойдет в заточку, а ни в коем случае не предыдущий.

В-четвертых - Усилие зажима полотна пилы в станке. Сказать, что полотно должно быть зажато с усилием в столько-то ньютонов, я не могу. Существуют станки, у которых зажатие пилы осуществляется пружиной, на других станках эту роль играют постоянные магниты, на третьих заточник зажимает пилу винтом, определяя усилие зажатия пилы по нагрузке сервомотора подачи. У каждого из этих способов есть свои плюсы и минусы, однако все они позволяют добиться отличных результатов, если ими правильно пользоваться. Общее правило таково: сервомотор подачи должен проталкивать полотно через зажим с некоторым усилием. К сожалению, как я уже сказал выше, не могу дать цифры в ньютонах. Скажу только, что мотор подачи не должен останавливаться от чрезмерной нагрузки, но и не должен вращаться вхолостую - это отлично слышно, потренируйтесь. Поясню, чем опасно слабое зажатие полотна. Если полотно зажато слабо, оно может «отыграть» обратно вслед за отходящей сошкой и зуб будет просто загублен.

Угол заточки. Оказывает существенное влияние как на качество пропила, так и на производительность. Величина угла заточки зависит от типа обрабатываемой древесины и от ее состояния. Общее правило таково: чем древесина тверже, тем угол меньше, однако даже при пилении самых мягких пород древесины не следует делать угол больше 15 градусов. Это приведет к увеличению давления у основания зуба, перегреву полотна у основания зуба, как следствие, накатыванию опилок на полотно что фактически равносильно уменьшению развода. Большее количество опилок будет присыпаться в пропил, вместо того, чтобы из него выноситься, что в свою очередь также приведет к перегреву пилы и ее преждевременной усталости и, как следствие к появлению трещин. С другой стороны даже при пилении мороженого дуба не следует делать угол заточки меньше 4 градусов. Это приведет к чрезмерным напряжениям на разрыв по телу пилы, просыпанию опилок в пропил, перегреву пилы и появлению трещин. Однако, если в первом случае трещины скорее всего будут у основания зуба, то во втором - прямо по середине впадины.

Высота зуба. Также оказывает существенное влияние на производительность и качество пропила. Величина зуба зависит от типа обрабатываемой древесины и от ее состояния. Общее правило таково: чем древесина тверже, тем зуб меньше. Далее в таблице 2 Вы найдете рекомендации по высоте зуба при пиление разных пород древесины.

Развод. Важнейший параметр ленточной пилы. Развод можно считать идеальным, когда между полотном пилы, и деревом, которое она пропиливает остается смесь из 70% опилок и 30% воздух То есть пила должна выносить из пропила 80-85% опилок, ею образованных. В случае если пила разведена слишком сильно, на поверхности доски остаются характерные следы зубьев пилы - черточки через всю доску. Если же пила разведена недостаточно, на поверхности доски остаются плотно спрессованные горячие опилки. Пила же при этом будет стремиться «дать волну». Нет ничего хуже для пилы, чем недостаточный развод.

Таблица 2. Зависимости параметров пилы от типа древесины.

|

Тип древесины |

Параметры пилы |

|||

|

Угол заточки, а |

Минимальная высота зуба, мм |

Величина развода, мм |

Рекомендуется СОЖ |

|

|

Мягкие лиственные породы (например, липа) |

12-16 |

4,8 |

0,54-0,66 |

Вода |

|

Мягкие хвойные породы, средней смолистости |

12-16 |

4,8 |

0,52-0,66 |

Вода + жидкое мыло |

|

Мягкие хвойные породы, высокой смолистости |

12-15 |

4,8 |

0,52-0,60 |

Вода + сульфанол |

|

Твердолиственные породы |

8-12 |

4,5 |

0,41-0,46 |

Вода |

|

Мягкие лиственные породы. Мороженые. |

8-12 |

4,5 |

0,46-0,56 |

Солярка + масло |

|

Мягкие хвойные породы средней смолистости. Мороженые. |

8-12 |

4,5 |

0,46-0,56 |

Солярка + масло |

|

Мягкие хвойные породы высокой смолистости. Мороженые. |

10-12 |

4,8 |

0,41-0,51 |

Солярка + масло |

|

Твердолиственные породы. Мороженые. |

8-12 |

4,5 |

0,41-0,56 |

Солярка + масло |

Указанные в данной таблице параметры пил не являются истиной в последней инстанции. Это лишь ориентиры, от которых вам следует отталкиваться. Подберите параметры пил, которые будут оптимальны для вашего типа древесины. Не забывайте, что даже деревья одной породы, выросшие в одном регионе могут значительно отличаться друг от друга по плотности и смолистости, а, следовательно, будут требовать индивидуального подхода к подбору параметров и пил, которыми вы их будете пилить.

По материалам журналов GE-News